Eine reduzierte Anzahl von Bauteilen für eine noch leistungsstärkere Palette!

Unser Kunde, ein Hersteller von Wassererhitzern, wollte sein Sortiment rationalisieren und gleichzeitig die europäischen Vorschriften (ERP-Richtlinie 2013/812 und 2013/814) und die SASO (SASO 28854:2027) einhalten. Die neue Produkpalette sollte die vorhandenen Produktionsanlagen optimal nutzen und die Investitionen optimieren.

Wichtige Zahlen

- 2 Modelle von 30-Liter-Wassererhitzern, ausgestattet mit 1200-W-Widerständen verschiedener Formen und 2 verschiedenen Thermostaten

- 2 Modelle von 50-Liter-Wassererhitzern, 1200-W und 1500-W, ausgestattet mit 2 verschiedenen Konfigurationen

- Markt: mehrere Zehntausend pro Jahr

- Projekt in 3 Monaten abgeschlossen

Die Aufgabe

- Harmonisierung der Komponentenauswahl im Sortiment, um die Lieferverwaltung zu optimieren und die Lagerbestände zu reduzieren

- Gewährleistung der Übereinstimmung der gesamten Produktion mit der ERP-Richtlinie in Europa und Saudi-Arabien (SASO)

- Da die Produkte bereits auf dem Markt sind, darf die Rationalisierung der Komponenten die Leistung der Wassererhitzer nicht beeinträchtigen.

Die Lösung

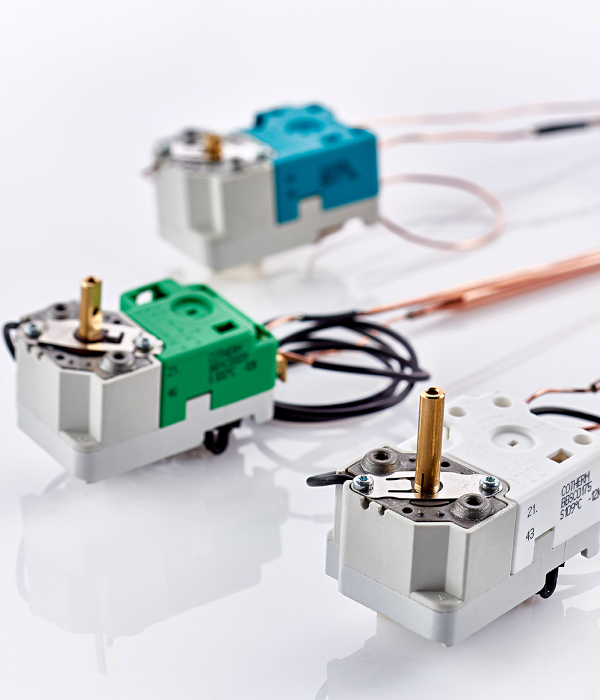

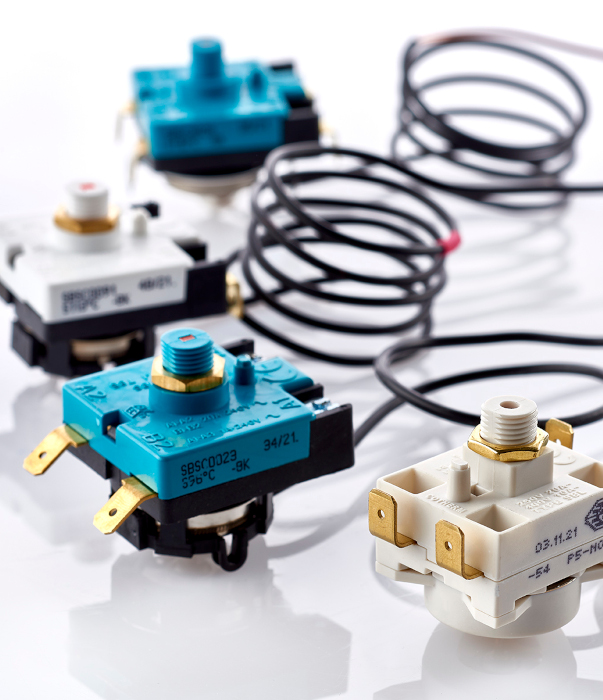

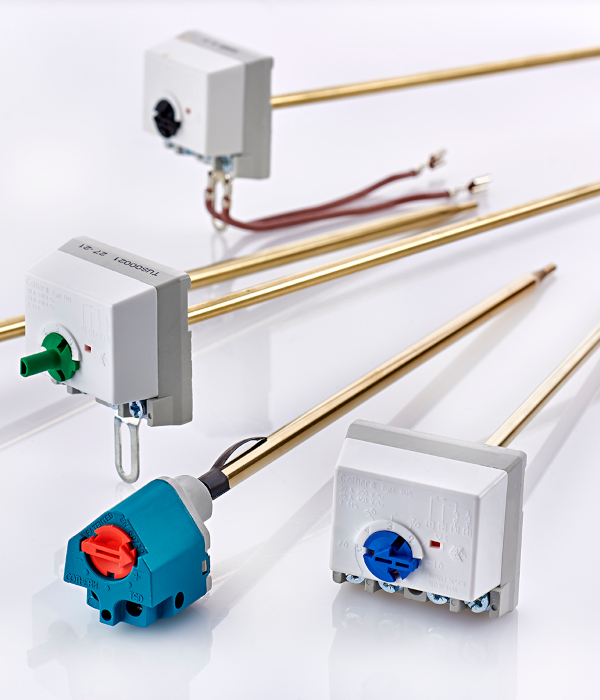

Zwei Kombinationen aus Thermostat und Heizelement für alle Wassererhitzer-Modelle:

- 1 TSX-Thermostat mit Eco-Punkt und einem 1200-W-Heizelement

- 1 TSX-Thermostat und ein 1500-W-Heizelement

Ergebnis

Durch die Rationalisierung der Lösung konnte die Anzahl der Widerstands- und Thermostatbaugruppen von 4 auf 2 reduziert werden, ohne die Konstruktionsstruktur der Wassererhitzer zu verändern.

Cotherm und das Thermostat- und Heizelement-Kit, die Vorteile

- Fachwissen über die am besten geeigneten Thermostat- und Widerstandskonfigurationen für die verschiedenen Typen von Wassererhitzern

- Beherrschung aller Elemente: Optimierung der Leistung und des Wirkungsgrads von Wassererhitzern

- Vorschlag der besten Alternative für Wirkungsgrad/Leistung/Produktrationalisierung durch Simulation aller möglichen Konfigurationen

- Verkürzung der Projektlaufzeiten durch den Einsatz leistungsfähiger Werkzeuge (CFD-Simulation, Labortests usw.) zur Beschleunigung des Prozesses

- Unterstützung der Kunden von A bis Z, von der Projektdefinition bis zur Vermarktung der Produktpalette

Der Prozess

Phase 1 :Festlegung der Ziele und Merkmale des Projekts mit dem Kunden, z. B. des Zeitplans, der Art des Produkts und des Absatzgebiets. Auf der Grundlage dieser Gespräche erstellen wir ein Budget.

Phase 2 : Wir führen ein Audit von Wassererhitzern durch, bei dem wir eine Reihe von Tests durchführen, um eine erste technische Grundlage zu schaffen.

Phase 3 : Erstellung von digitalen Modellen für CFD-Simulationen. Die Simulation ermöglicht es, neue Lösungen zu testen und die Prototyping-Phase zu vermeiden. Die Ergebnisse liegen je nach Komplexität in weniger als 24 oder 48 Stunden vor. Außerdem kann die Anzahl der Tests erhöht werden, so dass wir uns durch aufeinanderfolgende Iterationen der besten Lösung annähern können.

In unserem Fall haben wir mehrere Formen und Leistungen von Heizelementen simuliert, um die 1200-W-Widerstandslösung zu harmonisieren: 2 Modelle wurden simuliert, bis wir eine geeignete Widerstandsform erhielten, die die Leistung des V40 und den korrekten Betrieb des Sicherheitssystems garantiert.

Phase 4 : Im Anschluss an die Simulationen wurden Proben zur Validierung an Wassererhitzern im Labor entnommen. Die im Labor getestete Lösung bestätigte die Simulation.

Phase 5 : Nachdem die Lösungen vom Kunden validiert worden waren, gingen wir in die Einführungsphase über, in der Referenzen erstellt und die ersten Serien produziert wurden.

Productpalette

Kontrolle, Sicherheit und Wärme